節能、實用、便捷、長壽

|

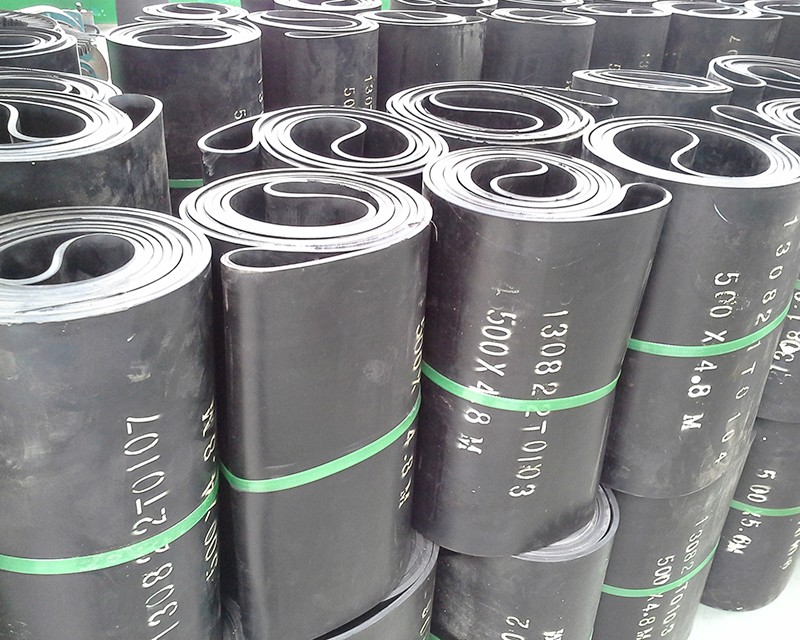

用于輸送腐蝕性物料的輸送帶,其表面需要進行哪些特殊處理?时间:2025-08-08 作者:中輸輸送機【原创】 在化工、冶金、電鍍等行業的生產線上,輸送帶與酸堿溶液、鹽霧、有機溶劑等腐蝕性介質的直接接觸是常態。這類物料會通過化學侵蝕、電化學腐蝕等方式破壞輸送帶基材,導致表面開裂、剝離甚至整體失效。因此,針對腐蝕性環境的輸送帶表面處理,需要構建多層次的防護體系,兼顧耐化學性、物理強度和工藝適配性。 基材選擇是防腐處理的基礎環節。普通輸送帶常用的天然橡膠或聚氯乙烯在酸堿環境中易發生溶脹或降解,而氯丁橡膠憑借分子結構中的氯原子形成的屏蔽效應,對濃度低于 30% 的酸溶液和 50% 的堿溶液具有良好耐受性,適合中等腐蝕工況。在強腐蝕環境中,如輸送濃度 98% 的濃硫酸或濃硝酸,則需采用氟橡膠作為基材,其碳氟鍵的高鍵能可抵御絕大多數化學試劑的侵蝕,但成本是普通橡膠的 5-8 倍。對于食品級腐蝕性物料(如檸檬酸溶液),則需選用符合 FDA 標準的三元乙丙橡膠,既避免化學遷移又保持彈性。

表面涂層技術是防腐的核心屏障。乙烯基酯樹脂涂層通過交聯反應形成致密的三維網狀結構,可有效阻隔氯離子、硫酸根等腐蝕介質的滲透,涂層厚度通常控制在 0.3-0.5mm,在海水輸送場景中使用壽命可達 5 年以上。對于需要兼顧耐磨性的工況,如輸送含固體顆粒的腐蝕性漿料,可采用陶瓷顆粒復合涂層,通過等離子噴涂將氧化鋁陶瓷與樹脂結合,形成硬度達 HRC60 以上的耐磨防腐層,其表面粗糙度控制在 Ra1.6 以下以減少物料滯留。在低溫腐蝕環境(如液態氮輸送)中,聚四氟乙烯噴涂層能在 - 200℃至 260℃范圍內保持穩定,且摩擦系數低至 0.04,減少物料黏附造成的局部腐蝕。 結構優化是延長使用壽命的關鍵設計。輸送帶表面的無縫拼接工藝可避免傳統搭接處的縫隙成為腐蝕介質的侵入通道,通過熱硫化接頭將接頭處厚度控制在基材的 1.2 倍以內,且接頭角度設計為 45 度以分散應力。對于傾斜輸送場景,表面需壓制菱形防滑紋,紋深 3-5mm 且紋路間距保持一致,既增強摩擦力又便于沖洗殘留的腐蝕性物料。在易結垢的環境中,超疏水涂層的應用可使表面接觸角大于 150 度,通過 “荷葉效應” 讓腐蝕性液體快速滑落,減少停留時間,實驗數據顯示這種處理可使腐蝕速率降低 60% 以上。 輔助防護系統需與表面處理協同作用。輸送帶兩側的擋邊密封設計采用耐腐橡膠制成,高度為帶寬的 1/10,且與表面涂層形成連續防護,防止物料側漏侵蝕機架。在回程段設置自動清洗裝置,通過高壓水槍(壓力 2-3MPa)配合中性清洗劑對表面進行實時清潔,清洗后的表面殘留液 pH 值需控制在 6-8 之間。對于金屬骨架輸送帶,還需在骨架表面進行鋅鎳合金電鍍,鍍層厚度 8-12μm,通過犧牲陽極效應保護金屬基材,與表面橡膠層形成電化學防護互補。 不同腐蝕環境的處理方案需差異化設計。在同時存在酸霧和高溫的場景(如化工反應釜出料口),需采用 “氟橡膠基材 + 玻璃纖維布增強 + 聚四氟乙烯涂層” 的復合結構;而在堿性泥漿輸送中,“氯丁橡膠 + 碳化硅顆粒涂層” 的組合更具成本優勢。定期檢測表面涂層的電化學阻抗譜(EIS)可評估防護層的完整性,當阻抗值低于 10^6Ω・cm2 時需及時修補,確保腐蝕電流密度始終控制在 1μA/cm2 以下。這種系統化的表面處理思維,正是輸送帶在惡劣環境中保持穩定運行的技術保障。 |